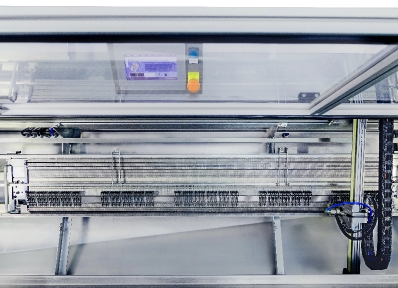

Il circuito chiuso di fluido di lavaggio ne permette il riutilizzo per più ore abbattendo gli sprechi energetici e di consumo: la stessa acqua viene riscaldata una sola volta all’interno del deposito e l’alta pressione garantisce la tenuta in temperatura.

Inoltre, la tecnologia brevettata di H2G permette di ridurre nettamente il tempo di fermo macchina. Non dovendo più rimuovere gli aghi si va da un tempo medio di un’ora per la pulizia di due fronture compatte, fino a un massimo di 7 ore per una Wholegarment da 5 fronture, completa di Loopresser-bed. Ma non solo: una frontura pulita significa produrre con maggiore efficienza, più velocemente e senza rotture di aghi, che rimanendo nella posizione originale assicurano una realizzazione uniforme del capo.

Infine, il personale non dovrà più entrare in contatto con pericolosi agenti chimici come il Kerosene, utilizzato da anni per pulire ogni singolo ago, e potrà impiegare il proprio tempo in attività più redditizie per l’azienda.